Существуют два способа балансировки роторов машин:

- Балансировка на станке. Ротор устанавливают на специальные стенды, которые позволяют сделать измерения и расчеты для устранения дисбаланса до допустимых уровней.

- Балансировка в собственных опорах. Проводится без демонтажа ротора. Замеры вибрации выполняют непосредственно на механизме, запуски проводят от собственного привода машины.

Сравнение способов балансировки роторов

|

|

Балансировка на стенде | Балансировка в собственных подшипниках |

|---|---|---|

| Место выполнения работ | На производстве, в мастерской | На месте эксплуатации с выездом |

| Возможность устранения большого дисбаланса | Да | Может быть опасно, если вибрация слишком большая |

| Необходимость демонтажа | Да | Нет, нужен только доступ к ротору для установки грузов |

| Гарантия результата | Вибрация может проявиться из-за низкой жесткости опор, даже если дисбаланс в допуске | Критерием является снижение вибрации до допустимых уровней, после балансировки выполняется вибродиагностика |

| Серийное производство | Да | Нецелесообразно |

| Стоимость | Обычно ниже, но иногда требуется изготовление оснастки | Обычно выше, но не требуется демонтаж, длительный останов |

Как проявляется нарушение балансировки

Нарушение балансировки ротора — это неравномерное распределение масс в поперечных сечениях детали. При вращении неуравновешенности ротора создают некомпенсированные центробежные силы, приводящие к колебаниям механизма — вибрации.

Предельные допустимые уровни вибрации агрегатов определяются в соответствии с ГОСТ для разных типов оборудования, самый распространенный стандарт — ГОСТ 10816-3.

Своевременная балансировка позволит продлить срок эксплуатации, избежать аварийных простоев производства, существенно снизить экономические потери предприятия

Закажите выезд и диагностику от наших специалистов по вашему оборудованию

Балансировка в собственных опорах

Для балансировки подходят самые разнообразные механизмы: вентиляторы, измельчители, валы, шкивы, барабаны.

Требования:

- Доступ к ротору для установки на него грузов.

- Доступ к подшипниковым узлам для измерения вибрации.

- Возможность безопасного запуска механизма.

Так, например, для балансировки в собственных подшипниках не подходят насосы и компрессоры — в них конструктивно не предусмотрен доступ к роторам. Поэтому рабочие колеса и винты данной категории оборудования балансируют на стендах.

Процесс и этапы балансировки

Принцип балансировки очень похож на балансировку автомобильных колес, но есть и отличия. Для расчета коэффициентов влияния, которые связывают массу и расположение грузов с вибрацией, которую регистрируют наши датчики:

- Обеспечиваем безопасность работ. Как для самого оборудования, так и для персонала и приборов. Главный момент — защита от случайного запуска.

- Определяем отсутствие загрязнений, значительного износа, повреждений требующих ремонта.

- В видимой области ставим метку для отметчика фазы, размечаем ротор.

- Выполняем запуск машины. Получаем и фиксируем на каждой из подшипниковых опор пару величин — амплитуду на частоте вращения балансируемого ротора и фазу с таходатчика.

- Останавливаем механизм.

- Фиксируем пробные грузы, задача которых — скорректировать амплитуду и фазу вибрации.

- Запускаем и делаем повторные измерения.

- С помощью прибора или специальных программ рассчитываем величину грузов, необходимых для устранения первоначального дисбаланса.

- Фиксируем грузы для уравновешивания вращающихся элементов наиболее оптимальным способом: болтами, сваркой, удалением металла и т.д.

- Запускаем машину, делаем финальные замеры, при необходимости проводим повторную итерацию.

Пример. Векторная диаграмма процесса балансировки.

IR — начальная точка, где радиус-амплитуда

TRA1 — точка с пробным грузом, в этом случае мы немного уменьшили вибрацию и изменил угол на 80 градусов.

CR1 — точка с установленной корректирующей массой.

Пример. Изменения величины вибрации при проведении балансировки. На переднем плане данные до балансировки, а на заднем — визуально почти незаметный спектр — после.

Способы установки грузов при балансировке валов роторов

| |

Плюсы | Минусы |

|---|---|---|

|

На сварку |

Надежно |

Сложно снять для перестановки Подходит не для всех материалов Пожароопасно Сложно учесть массу использованного электрода |

|

На болты |

Быстро Простой демонтаж, коррекция |

Может разрушиться от абразивного износа |

|

Высверливание |

Не подлежит износу Высокая точность балансировки |

Сложно устранить большую массу Может негативно влиять на прочность Сложная коррекция в случае ошибки по месту |

Лучший способ коррекции наши специалисты выбирают индивидуально для каждого случая.

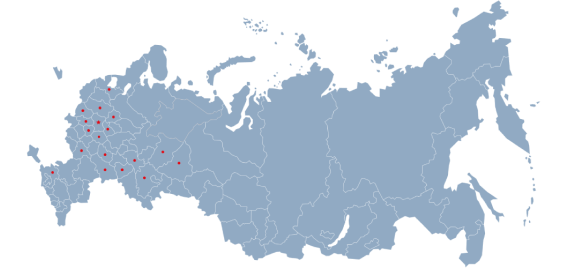

В каких регионах оказываем услугу

Закажите услугу в Вашем регионе. Напишите нам — мы оперативно проконсультируем и рассчитаем стоимость работ.

Как определяют дисбаланс с помощью виброанализаторов

Для выяснения причины повышенной вибрации используют метод неразрушающего контроля — вибродиагностику. С помощью специальных приборов — виброанализаторов выполняется запись и анализ сигнала с датчиков вибрации — виброакселерометров.

Виброакселерометр – на подшипниковой опоре

Виброанализатор SKF Microlog

Замеры выполняют в точках согласно регламенту ГОСТ. Полученные данные анализируют. Лучший инструмент для анализа — СПЕКТР вибросигнала, который показывает какие частоты вибрации определяют дисбаланс, и какими дефектами он вызван.

Примеры спектров:

Спектр 1. Вентилятора с нарушением балансировки. Доминирует пик на

Спектр 2. Вентилятора с поврежденными подшипниками. На спектре доминирует гармоники оборотной частоты — признак значительного износа, увеличенного зазора в подшипниковом узле.

Кроме анализа спектров, также используют дополнительные методы и тесты определения причины вибрации механизма. Основные — анализ кросс-фазы, ударные тесты, построение контурной характеристики.

По завершении работ клиенту подготавливают отчет. В документе указаны все действия специалистов — алгоритм проведенных мероприятий, результаты измерений, анализ вибрации. А также даны персональные рекомендации по эксплуатации оборудования.

Список источников:

- ГОСТ ИСО

10816-3-2002 [ГОСТ Р ИСО10816-3-99] Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. - ГОСТ

19534-74. Балансировка вращающихся тел. Термины. - ГОСТ

22061-76 Система классов точности балансировки и методические указания. - Руководящие указания по балансировке роторов ГТУ на балансировочном станке и в собственных подшипниках. «Оргэнергогаз» М., 1974год.

- Вибрации в технике. Т.6. Защита от вибрации и ударов. Под ред. чл.-кор. АН СССР К.В. Фролова. М. «Машиностроение», 1981г.